Μέχρι τώρα, οι αισθητήρες εμβέλειας υπερήχων έχουν γίνει αναπόσπαστο μέρος της καθημερινής ζωής και της βιομηχανικής παραγωγής. Από την ανίχνευση στάθμης υγρού, τη μέτρηση απόστασης έως την ιατρική διάγνωση, τα πεδία εφαρμογής των αισθητήρων απόστασης υπερήχων συνεχίζουν να επεκτείνονται. Αυτό το άρθρο θα σας δώσει μια σε βάθος κατανόηση της διαδικασίας παραγωγής των αισθητήρων απόστασης υπερήχων της εταιρείας μας.

1. Η αρχή του αισθητήρα εμβέλειας υπερήχων

Οι αισθητήρες εμβέλειας υπερήχων χρησιμοποιούν την αντίστροφη πιεζοηλεκτρική επίδραση των πιεζοηλεκτρικών κεραμικών για να μετατρέψουν την ηλεκτρική ενέργεια σε υπερηχητικές δέσμες και στη συνέχεια υπολογίζουν την απόσταση μετρώντας το χρόνο διάδοσης των δεσμών υπερήχων στον αέρα. Δεδομένου ότι η ταχύτητα διάδοσης των κυμάτων υπερήχων είναι γνωστή, η απόσταση μεταξύ των δύο μπορεί να υπολογιστεί με απλή μέτρηση του χρόνου διάδοσης των ηχητικών κυμάτων μεταξύ του αισθητήρα και του αντικειμένου στόχου.

2. Η διαδικασία παραγωγής των αισθητήρων εμβέλειας υπερήχων

Θα σας δείξουμε τη διαδικασία παραγωγής των αισθητήρων μας από τα ακόλουθα σημεία:

❶Επιθεώρηση εισερχόμενου υλικού —— επιθεώρηση υλικού προϊόντος, η ποιότητα των υλικών ελέγχεται σύμφωνα με τα διεθνή πρότυπα επιθεώρησης. Τα επιθεωρούμενα υλικά περιλαμβάνουν γενικά ηλεκτρονικά εξαρτήματα (αντιστάσεις, πυκνωτές, μικροελεγκτές κ.λπ.), δομικά μέρη (περιβλήματα, καλώδια), και μετατροπείς. Ελέγξτε εάν τα εισερχόμενα υλικά είναι κατάλληλα.

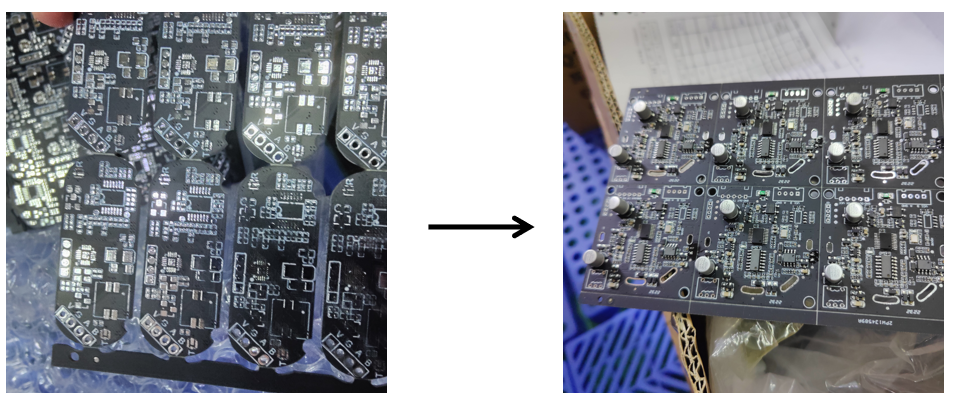

❷Εξωτερική επιδιόρθωση ——- Τα επιθεωρημένα ηλεκτρονικά εξαρτήματα ανατίθενται σε εξωτερική ανάθεση για επιδιόρθωση για να σχηματίσουν το PCBA, το οποίο είναι το υλικό του αισθητήρα. Το PCBA που επιστράφηκε από επιδιόρθωση θα υποβληθεί επίσης σε έλεγχο, κυρίως για να ελεγχθεί η εμφάνιση του PCBA και εάν ηλεκτρονικά εξαρτήματα όπως αντιστάσεις, πυκνωτές και μικροελεγκτές έχουν συγκολληθεί ή έχουν διαρροή.

❸Πρόγραμμα καύσης ——- Μπορεί να χρησιμοποιηθεί πιστοποιημένο PCBA για την εγγραφή του προγράμματος για τον μικροελεγκτή, που είναι το λογισμικό αισθητήρα.

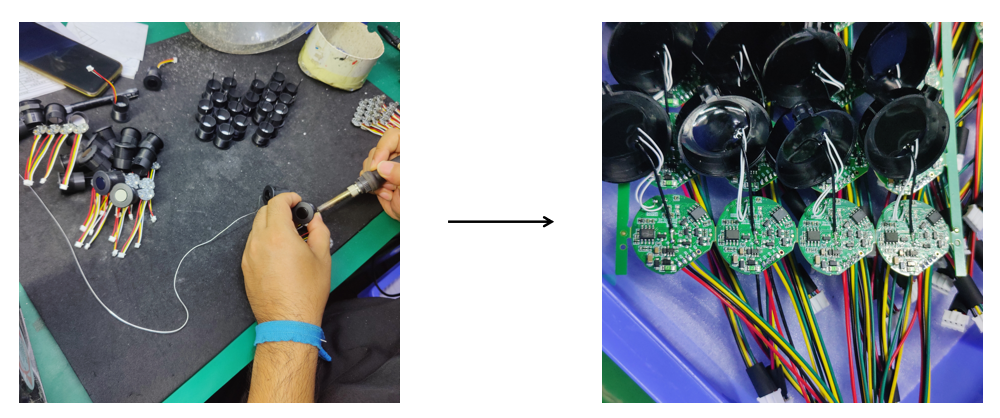

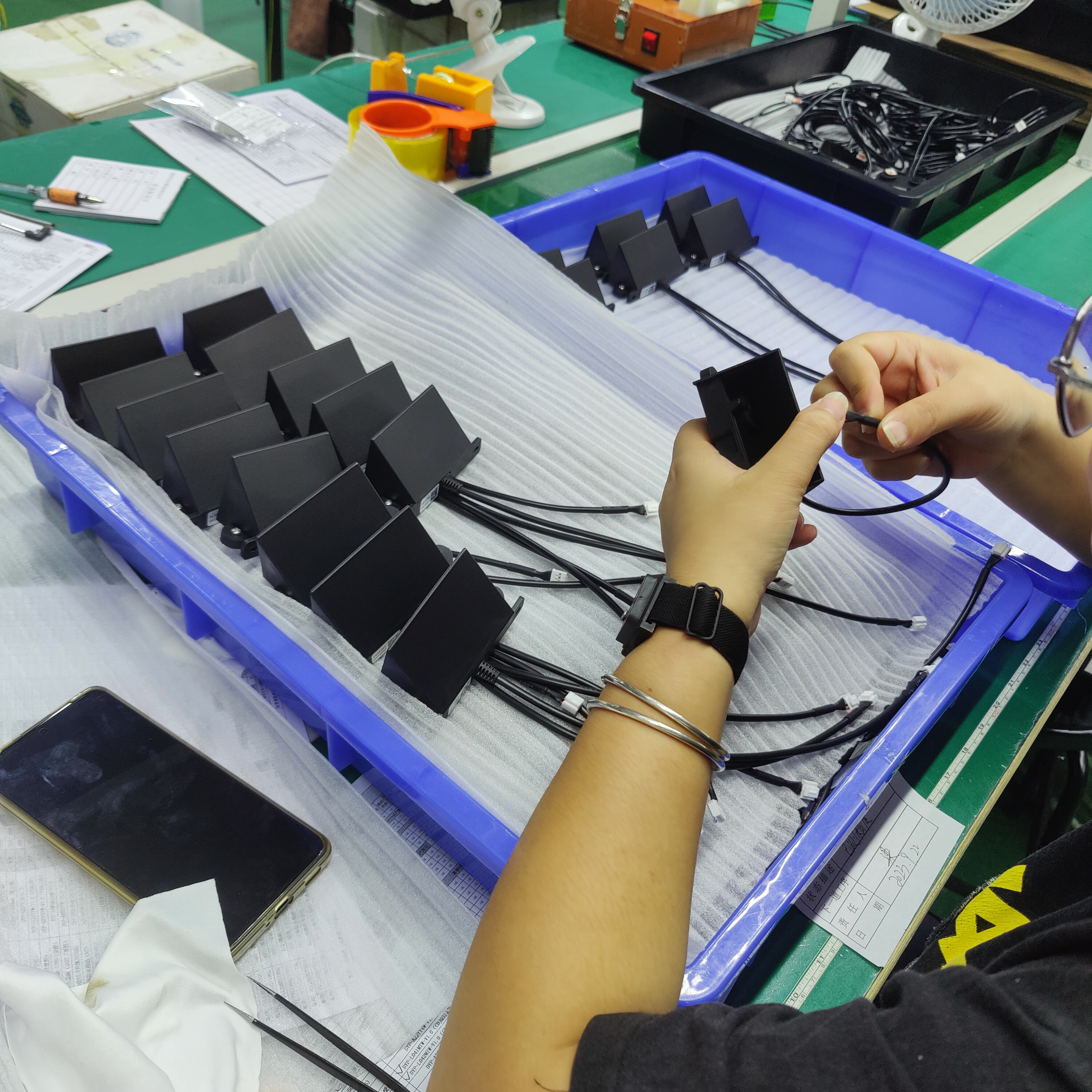

❹ Μετά τη συγκόλληση —— Μετά την εισαγωγή του προγράμματος, μπορούν να πάνε στη γραμμή παραγωγής για παραγωγή. Κυρίως συγκόλληση μορφοτροπέων και καλωδίων και συγκόλληση πλακών κυκλωμάτων με μετατροπείς και καλώδια ακροδεκτών μαζί.

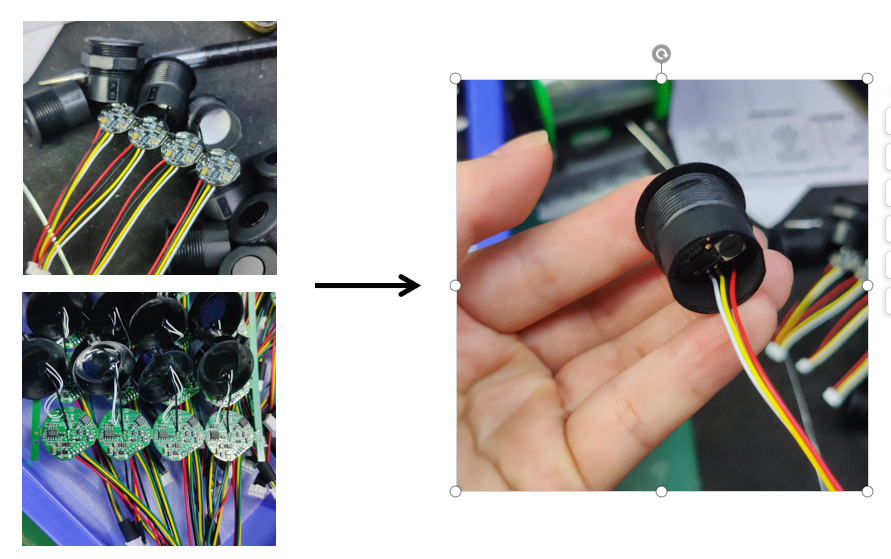

❺ Συναρμολόγηση και δοκιμή ημικατεργασμένου προϊόντος —— οι μονάδες με συγκολλημένους μετατροπείς και καλώδια συναρμολογούνται σε ένα για δοκιμή. Τα στοιχεία δοκιμής περιλαμβάνουν κυρίως δοκιμή απόστασης και δοκιμή ηχούς.

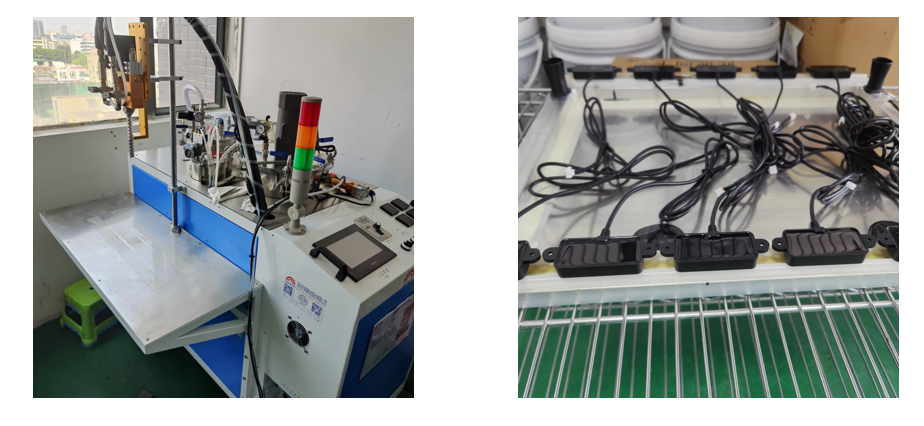

❻ Κόλλα για γλάστρα —— Οι μονάδες που περνούν τη δοκιμή θα εισέλθουν στο επόμενο βήμα και θα χρησιμοποιήσουν μια μηχανή γλάστρας με κόλλα για τη γλάστρα. Κυρίως για μονάδες με αδιάβροχη βαθμολογία.

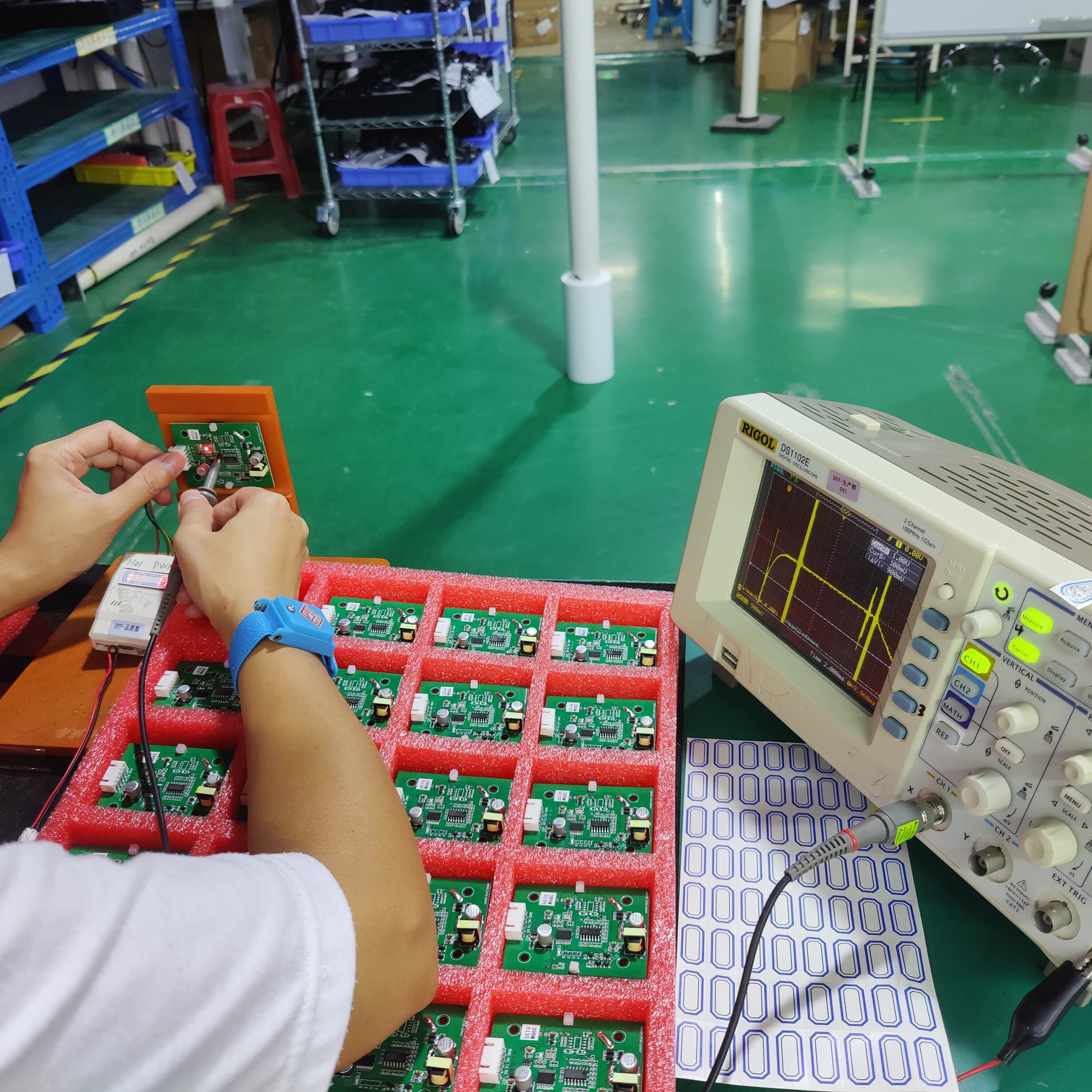

❼Δοκιμή τελικού προϊόντος ——-Μετά το στέγνωμα της μονάδας σε γλάστρα (ο χρόνος στεγνώματος είναι γενικά 4 ώρες), συνεχίστε τη δοκιμή τελικού προϊόντος. Το κύριο αντικείμενο δοκιμής είναι το τεστ απόστασης. Εάν η δοκιμή είναι επιτυχής, το προϊόν θα επισημανθεί και θα ελεγχθεί για εμφάνιση πριν αποθηκευτεί.

Ώρα δημοσίευσης: Οκτ-08-2023